Các phương pháp sấy mực in Flexo hiệu quả trong quá trình sản xuất in ấn

Sấy mực in Flexo giữ vai trò cốt lõi trong việc đảm bảo chất lượng, độ bền và hiệu quả của sản phẩm in ấn. Với nhiều phương pháp sấy đa dạng, việc lựa chọn đúng kỹ thuật không chỉ tối ưu hóa quy trình mà còn giảm thiểu rủi ro, đồng thời đảm bảo sản phẩm đạt tiêu chuẩn cao nhất. Hãy cùng Nam Việt Barcode khám phá các phương pháp sấy mực in Flexo, từ đó tìm ra giải pháp phù hợp nhất cho nhu cầu của bạn.

Các phương pháp sấy mực in Flexo

Trong công nghệ in Flexo, việc chọn kỹ thuật sấy mực đúng cách mang tính quyết định đối với chất lượng bản in, tốc độ sản xuất và độ an toàn. Mỗi phương pháp đều sở hữu đặc điểm riêng, phù hợp với từng loại mực và chất liệu nền. Dưới đây là tổng quan về những phương pháp sấy phổ biến, giúp tối ưu hóa hiệu suất trong toàn bộ quá trình in ấn.

Sấy bay hơi

Sấy bay hơi là một phương pháp được sử dụng phổ biến trong in Flexo, hoạt động dựa trên nguyên lý làm khô mực bằng cách đẩy nhanh sự bay hơi của dung môi có trong mực in. Các dung môi này thường dễ bay hơi, giúp tăng tốc quá trình sấy khô, tối ưu hóa thời gian chuẩn bị trước các công đoạn tiếp theo. Để hỗ trợ, thiết bị như máy sấy khí nóng hoặc máy sấy hồng ngoại (IR) thường được áp dụng nhằm cải thiện hiệu quả sấy, đảm bảo chất lượng tối ưu cho sản phẩm in.

| Ưu điểm | Nhược điểm |

| Tốc độ khô nhanh, phù hợp với các quy trình in Flexo có tốc độ cao, giúp tiết kiệm thời gian sản xuất. | Quá trình bay hơi dung môi có thể thải ra các hợp chất hữu cơ dễ bay hơi (VOC), gây lo ngại về môi trường. |

| Độ bám dính và độ bền của mực tốt, đặc biệt trên các chất nền không xốp như màng nhựa và lá kim loại, thích hợp cho các sản phẩm bao bì. | Việc xử lý và kiểm soát khí thải VOC yêu cầu biện pháp an toàn và tuân thủ quy định môi trường chặt chẽ. |

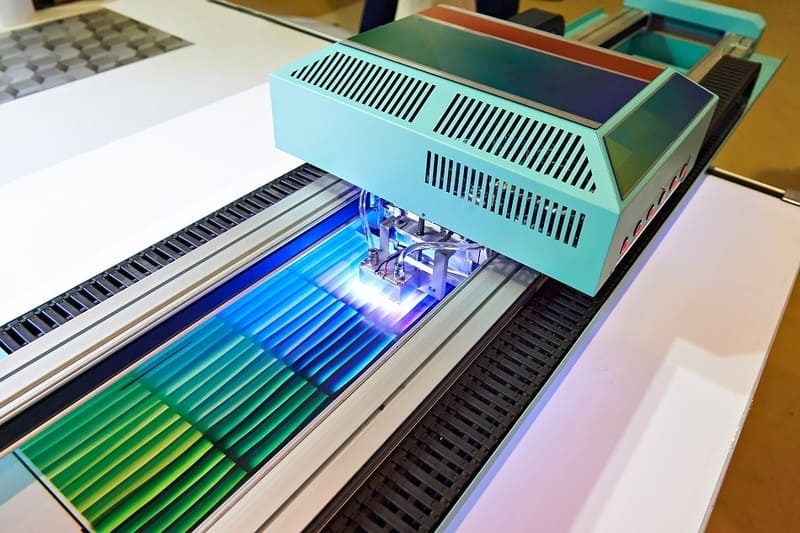

Xử lý bằng tia cực tím (UV)

Xử lý bằng tia cực tím (UV) là phương pháp sử dụng phản ứng hóa học khởi tạo bởi tia UV để đóng rắn mực. Khi tiếp xúc với tia UV, các chất khởi tạo quang học trong mực sẽ bắt đầu quá trình trùng hợp, chuyển mực từ dạng lỏng sang dạng rắn gần như ngay lập tức. Phương pháp này phù hợp cho các sản phẩm in chất lượng cao và có yêu cầu về độ bền, ví dụ như nhãn mác, bao bì đặc biệt hoặc in trên các chất nền không xốp như nhựa và giấy bạc.

Sấy hấp thụ

Sấy hấp thụ là phương pháp làm khô mực dựa trên khả năng chất nền hấp thụ chất mang (thường là nước) trong mực. Khi chất nền, chẳng hạn giấy hoặc bìa cứng, hút nước từ mực, quá trình đông cứng và làm khô diễn ra tự nhiên. Đây là phương pháp lý tưởng cho các sản phẩm bao bì và nhãn thân thiện môi trường, nơi mà chất nền xốp có thể hấp thụ nước mà không gây tác động tiêu cực đến sức khỏe hay môi trường.

Ưu điểm:

– Tốt cho môi trường, không phát sinh hợp chất hữu cơ bay hơi (VOCs), giúp giảm thiểu ảnh hưởng xấu tới không khí và môi trường.

– An toàn, không độc hại, đặc biệt phù hợp với lĩnh vực bao bì thực phẩm.

Nhược điểm:

– Tốc độ sấy chậm hơn so với phương pháp sấy bay hơi, làm giảm hiệu quả trong dây chuyền sản xuất tốc độ cao.

– Chỉ áp dụng được với chất nền xốp như giấy, bìa cứng, khó dùng trên các vật liệu như nhựa hoặc kim loại.

Xử lý bằng tia cực tím (UV)

Phương pháp xử lý bằng tia cực tím tận dụng phản ứng hóa học được khởi tạo bởi tia UV để đóng rắn mực. Khi tia UV chiếu vào, các chất khởi tạo quang học trong mực bắt đầu quá trình trùng hợp, chuyển mực từ dạng lỏng sang dạng rắn chỉ trong vài giây. Kỹ thuật này phù hợp với các sản phẩm in đòi hỏi chất lượng cao và tính bền vững như nhãn mác, bao bì đặc biệt hoặc in trên nền vật liệu không xốp như nhựa và giấy bạc.

Ưu điểm:

– Tốc độ đóng rắn cực nhanh, đáp ứng tốt yêu cầu của dây chuyền in tốc độ cao, nâng cao năng suất sản xuất và giảm thời gian chờ đợi.

– Sau xử lý, bản in có thể chuyển ngay sang giai đoạn tiếp theo, giúp tối ưu hóa quy trình và giảm lãng phí thời gian.

– Chất lượng sản phẩm cao với khả năng chống mài mòn, chịu hóa chất và độ bền vượt trội, thích hợp cho các sản phẩm cao cấp.

Nhược điểm:

– Yêu cầu đầu tư thiết bị UV chuyên dụng với chi phí mua và bảo trì tương đối lớn.

– Mực UV và quy trình xử lý có thể gây rủi ro cho sức khỏe nếu không được quản lý chặt chẽ và thực hiện đúng quy định bảo hộ.

Cách chọn phương pháp sấy mực trong in Flexo

Việc lựa chọn phương pháp sấy mực trong in Flexo đóng vai trò quan trọng, ảnh hưởng trực tiếp đến chất lượng bản in, hiệu quả sản xuất, độ tương thích với chất nền, cũng như các yếu tố liên quan đến môi trường và an toàn lao động. Để đạt được kết quả tối ưu, cần xem xét kỹ lưỡng từng khía cạnh.

– Chất lượng in ấn: Một phương pháp sấy phù hợp đảm bảo mực khô đều và nhanh chóng, giúp hạn chế các vấn đề như nhòe mực, hình ảnh mờ hay bị xê dịch trong quá trình in. Việc sấy đúng cách giữ cho các chi tiết của bản in sắc nét, mang lại hình ảnh rõ ràng và độ bền lâu dài, đồng thời đáp ứng yêu cầu thẩm mỹ cao.

– Hiệu quả sản xuất: Tốc độ sấy tác động trực tiếp đến năng suất của dây chuyền in. Các công nghệ sấy nhanh, như sấy bay hơi hay xử lý UV, cho phép quá trình in diễn ra liên tục, giảm thiểu thời gian chờ đợi giữa các khâu. Sự linh hoạt và nhanh chóng này giúp tối ưu hóa hiệu suất làm việc, giảm chi phí vận hành và nâng cao khả năng cạnh tranh.

– Độ tương thích của chất nền: Mỗi loại chất nền — từ giấy, nhựa đến kim loại — đều có đặc điểm riêng biệt, đòi hỏi phương pháp sấy phù hợp. Ví dụ, sấy bay hơi là lựa chọn tốt cho chất nền không xốp như màng nhựa, trong khi sấy hấp thụ lại hiệu quả hơn với các chất liệu xốp như giấy. Việc xác định đúng phương pháp không chỉ đảm bảo độ bám dính của mực mà còn cải thiện độ hoàn thiện sản phẩm và duy trì độ ổn định của bản in.

– Yếu tố môi trường và an toàn lao động: Một số phương pháp sấy, chẳng hạn như sấy bay hơi, có thể phát sinh khí VOC gây hại cho sức khỏe và môi trường. Lựa chọn sử dụng mực gốc nước hay mực UV giúp giảm thiểu khí thải độc hại, cải thiện chất lượng môi trường làm việc và bảo vệ người lao động. Đây là sự đầu tư có ý nghĩa trong bối cảnh các doanh nghiệp ngày càng chú trọng đến tính bền vững và trách nhiệm xã hội.

Qua bài viết này, bạn có thể hiểu rõ hơn về các phương pháp sấy mực trong in Flexo và cách lựa chọn giải pháp phù hợp với từng loại chất nền. Việc áp dụng phương pháp tối ưu không chỉ nâng cao chất lượng sản phẩm mà còn cải thiện hiệu quả sản xuất và duy trì sự thân thiện với môi trường. Đừng quên ghé thăm Nam Việt Barcode để tìm hiểu thêm về các giải pháp in ấn tiên tiến dành cho doanh nghiệp của bạn!